فرومنگنز متوسط کربن با علامت اختصاری MCFeMn یکی از اساسی ترین مواد مورد استفاده در صنایع ریخته گری فلزات آهنی و ساخت الکترود است. این ماده از خانواده فروآلیاژها است که از ترکیب آلیاژهای مختلف و آهن به دست می آید. منگنز آلیاژی است که در این ترکیب وجود دارد و شکل ترکیب آن بسته به کاربرد بین 75 تا 85 درصد متغیر است. همانطور که از نام این فروآلیاژ پیداست، یکی دیگر از عوامل بسیار مهم در ترکیب آن میزان کربن است که نباید از 1.5% بیشتر باشد. سایر عناصر تشکیل دهنده مقادیر کمی سیلیکون، فسفر و گوگرد است.

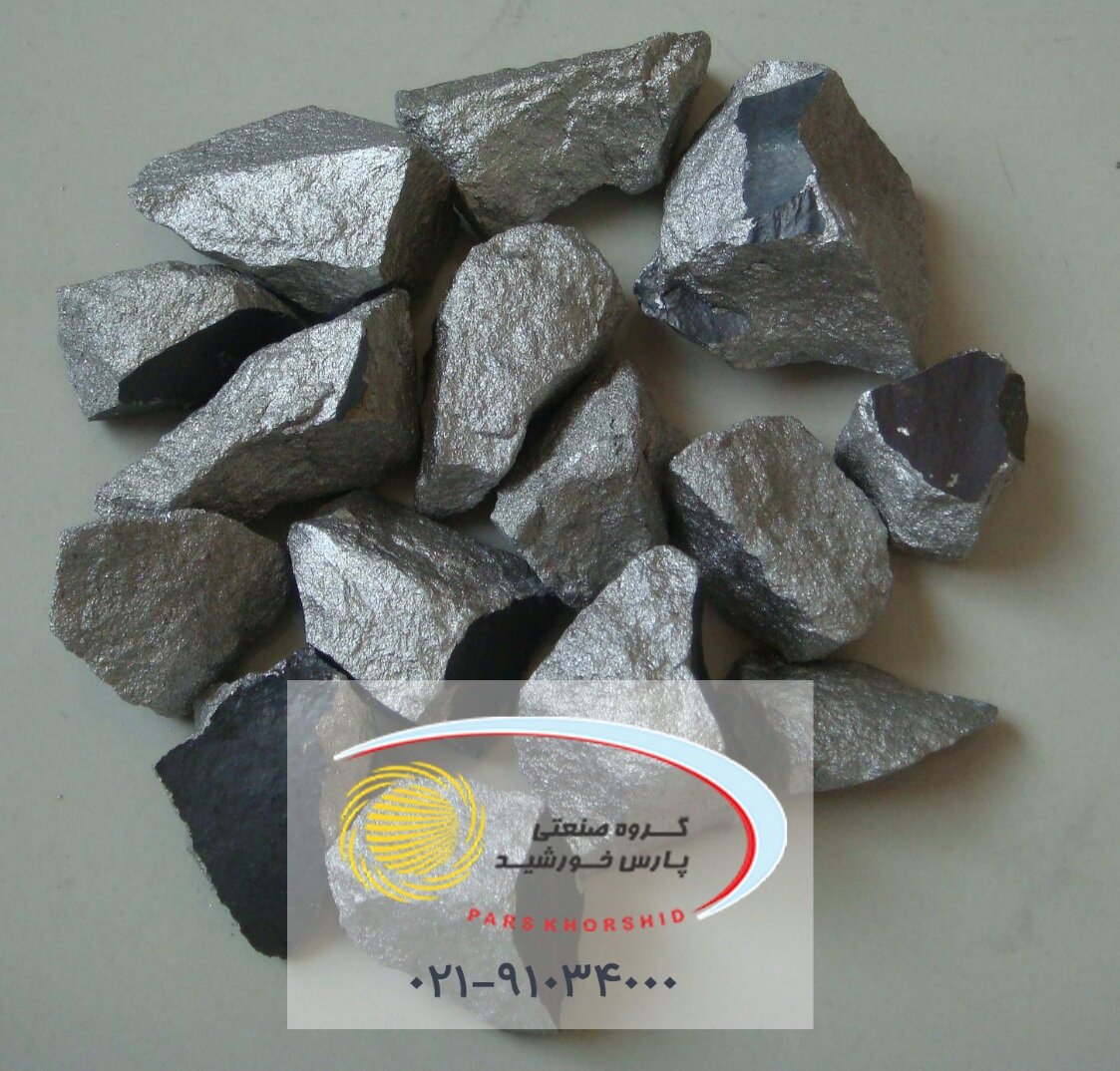

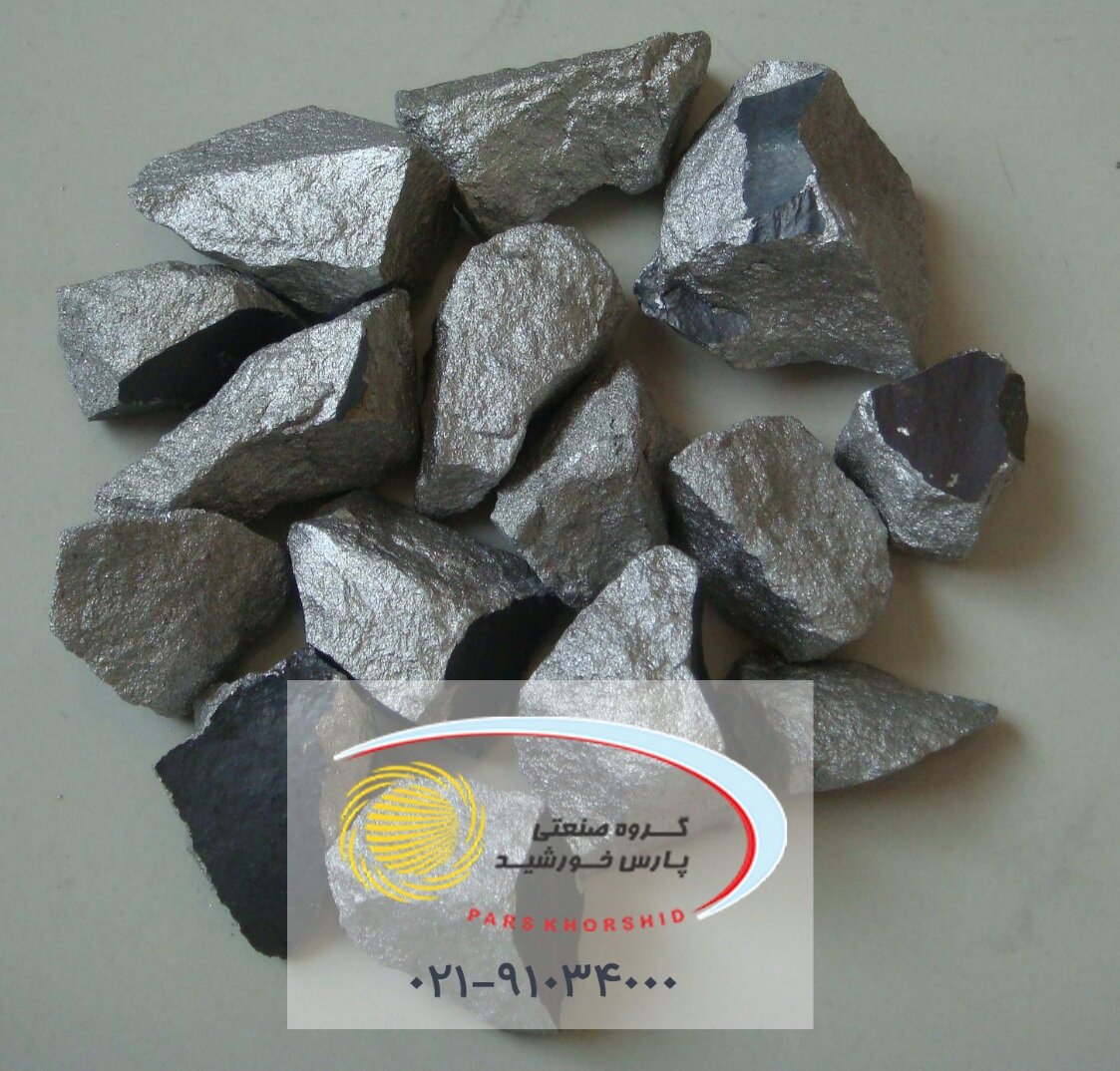

فرومنگنز کربن متوسط ظاهری خاکستری با رگه های قهوه ای دارد و به طور کلی به عنوان یک توده برای استفاده در صنعت ریخته گری یا به عنوان پودر برای استفاده در صنعت ساخت الکترود طبقه بندی می شود. منگنز دارای چگالی 7.43 گرم در گرم است. سانتی متر مکعب، نقطه ذوب 1245 درجه سانتیگراد، نقطه جوش 2150.

همانطور که در بالا ذکر شد، محتوای کربن فرومنگنز بسیار مهم است، بنابراین به سه دسته زیر طبقه بندی می شود:

1- فرومنگنز با کربن بالا: حاوی 6-8 درصد کربن است.

2- فرومنگنز کربن متوسط: حاوی 1-2 درصد کربن است

3- فرومنگنز کم کربن: حاوی 0.0.8-3٪ کربن است

میانگین قیمت کربن فرومنگنز

قیمت این سه نوع فرومنگنز نیز بر اساس میزان کربن موجود در آنها طبقه بندی می شود. فرومنگنز کم کربن، فرومنگنز با بیشترین کربن و فرومنگنز پر کربن کمترین قیمت را دارند. بنابراین قیمت فرومنگنز با محتوای کربن متوسط بیشتر از فرومنگنز با محتوای کربن بالا و کمتر از فرومنگنز با محتوای کربن پایین است و در صنعت فولاد به ازای هر تن تولید فولاد حدود 3 تا 5 کیلوگرم منگنز 75 درصد مصرف می شود. چین، آفریقای جنوبی، روسیه و هند بیشترین سهم تولید و فروش را در جهان دارند.

روش تولید فرومنگنز

فرومنگنز با احیای کربوترمال در کوره های قوس الکتریکی یا کوره بلند در دمای بین 1200 تا 1400 درجه سانتیگراد تولید می شود و در این فرآیند از سرباره (به شکل دولومیت، آهک، کوارتز و ...) استفاده می شود.

کاربردهای فرومنگنز متوسط کربن

به طور کلی می توان گفت که از فرومنگنز کربن متوسط زمانی استفاده می شود که کربن به ساختار ریختگی محصول آسیب برساند. فولاد با کیفیت بالا در فرآیند ذوب نیاز به اکسید زدایی و گوگرد زدایی دارد و استفاده از اکسید زداها هزینه ها را به شدت افزایش می دهد. می دهد. فرومنگنز عمدتاً برای خنثی کردن اثرات منفی گوگرد و سایر مواد مضر استفاده می شود.همچنین به عنوان یک عامل اکسید کننده عمل می کند و به شکل گوگرد منگنز با گوگرد ترکیب می شود که از اثرات مضر گوگرد آهن و شکنندگی آن می کاهد و خواص عملیات حرارتی محصول را بهبود می بخشد. این ویژگی ها باعث افزایش استحکام و سختی و بهبود کیفیت فولاد می شود.

در صنعت ریخته گری از فرومنگنز کربن متوسط در پیوند و گره سازی مواد برای جلوگیری از تشکیل کاربید استفاده می شود. همچنین میزان گرافیت ته نشین شده را افزایش می دهد و زمان کروی شدن را به میزان قابل توجهی کوتاه می کند. این ماده تشکیل ناخالصی ها را در آهن مذاب کاهش می دهد که منجر به مسدود شدن کمتر ورودی آب به راکتور می شود و به طور موثر عمر کوره ذوب را افزایش می دهد.

منگنز یک عنصر آنتی اکسیدانی است. منگنز با اکسیژن موجود در آهن مذاب ترکیب می شود و MnO را تشکیل می دهد و این واکنش تا حدودی محتوای اکسیژن را کاهش می دهد. اما این عنصر نسبت به Al، Si و سایر عناصر با قدرت اکسید زدایی قوی ضعیف تر است و به عنوان آنتی اکسیدان استفاده نمی شود. نکته مهم در فولادهایی که به خوبی برش می خورند، تمایل منگنز به ترکیب با گوگرد و تشکیل سولفید منگنز است.MnS تشکیل شده در مذاب سعی می کند از طریق سرباره نفوذ کند. در حالت جامد، MnS موجود در ریزساختار، حلالیت کمی دارد و آخال های غیرفلزی را تشکیل می دهد.

منگنز می تواند با حذف MnS و مهاجرت به سرباره در طول ذوب، خطر شکنندگی را کاهش دهد. همچنین، با حرکت قله منحنی TTT به سمت راست، سرعت خنکسازی کاهش مییابد تا ساختار مارتنزیتی به دست آید و سختشدگی بهبود یابد. منگنز اضافی با کربن واکنش داده و کاربید منگنز Mn3C را تشکیل می دهد. منگنز در انواع فولادهای کربنی و کم آلیاژی و همچنین در جوشکاری به عنوان پرکننده استفاده می شود. در فولاد ضد زنگ، منگنز شکل پذیری گرم را بهبود می بخشد. منگنز آستنیت را در دمای پایین تثبیت می کند، اما فریت را در دمای بالا تثبیت می کند نمودار Fe-Mn گسترش ناحیه پایداری آستنیت را با افزایش منگنز نشان می دهد. در برخی از فولادهای پر آلیاژ، وجود منگنز در حضور نسبت بالایی از کروم، دمای تبدیل دلتا به آستنیت را کاهش می دهد، به طوری که درصدی از دلتافریت در ریزساختار حتی در دمای اتاق مشاهده می شود.

ویژگی

به عنوان یک اکسید کننده برای افزایش استحکام و سختی در تولید انواع فولادهای ابزاری، سازه ای و مقاوم در برابر آتش.با توجه به خواص فرومنگنز کربن متوسط، در صنعت ریخته گری فولاد کاربرد فراوانی دارد. فرومنگنز یک عامل اکسید کننده و آلیاژی است که به طور گسترده در تولید فولاد استفاده می شود. فرومنگنز کربن متوسط به عنوان یک افزودنی می تواند سختی، انعطاف پذیری، چقرمگی و مقاومت در برابر سایش فولاد را بهبود بخشد. این به طور گسترده ای در فولاد ساختاری، فولاد ابزار، فولاد مقاوم در برابر حرارت و فولاد مقاوم در برابر سایش استفاده می شود. افزودن آهن و منگنز به فلز مذاب، چرخش فولاد و چدن را آسانتر میکند، بنابراین به طور گسترده برای قطعات خودرو و قطعاتی که نیاز به تراشکاری دارند استفاده میشود.

فرومنگنز متوسط کربن با علامت اختصاری MCFeMn یکی از اساسی ترین مواد مورد استفاده در صنایع ریخته گری فلزات آهنی و ساخت الکترود است. این ماده از خانواده فروآلیاژها است که از ترکیب آلیاژهای مختلف و آهن به دست می آید. منگنز آلیاژی است که در این ترکیب وجود دارد و شکل ترکیب آن بسته به کاربرد بین 75 تا 85 درصد متغیر است. همانطور که از نام این فروآلیاژ پیداست، یکی دیگر از عوامل بسیار مهم در ترکیب آن میزان کربن است که نباید از 1.5% بیشتر باشد. سایر عناصر تشکیل دهنده مقادیر کمی سیلیکون، فسفر و گوگرد است.

فرومنگنز کربن متوسط ظاهری خاکستری با رگه های قهوه ای دارد و به طور کلی به عنوان یک توده برای استفاده در صنعت ریخته گری یا به عنوان پودر برای استفاده در صنعت ساخت الکترود طبقه بندی می شود. منگنز دارای چگالی 7.43 گرم در گرم است. سانتی متر مکعب، نقطه ذوب 1245 درجه سانتیگراد، نقطه جوش 2150.

همانطور که در بالا ذکر شد، محتوای کربن فرومنگنز بسیار مهم است، بنابراین به سه دسته زیر طبقه بندی می شود:

1- فرومنگنز با کربن بالا: حاوی 6-8 درصد کربن است.

2- فرومنگنز کربن متوسط: حاوی 1-2 درصد کربن است

3- فرومنگنز کم کربن: حاوی 0.0.8-3٪ کربن است

میانگین قیمت کربن فرومنگنز

قیمت این سه نوع فرومنگنز نیز بر اساس میزان کربن موجود در آنها طبقه بندی می شود. فرومنگنز کم کربن، فرومنگنز با بیشترین کربن و فرومنگنز پر کربن کمترین قیمت را دارند. بنابراین قیمت فرومنگنز با محتوای کربن متوسط بیشتر از فرومنگنز با محتوای کربن بالا و کمتر از فرومنگنز با محتوای کربن پایین است و در صنعت فولاد به ازای هر تن تولید فولاد حدود 3 تا 5 کیلوگرم منگنز 75 درصد مصرف می شود. چین، آفریقای جنوبی، روسیه و هند بیشترین سهم تولید و فروش را در جهان دارند.

روش تولید فرومنگنز

فرومنگنز با احیای کربوترمال در کوره های قوس الکتریکی یا کوره بلند در دمای بین 1200 تا 1400 درجه سانتیگراد تولید می شود و در این فرآیند از سرباره (به شکل دولومیت، آهک، کوارتز و ...) استفاده می شود.

کاربردهای فرومنگنز متوسط کربن

به طور کلی می توان گفت که از فرومنگنز کربن متوسط زمانی استفاده می شود که کربن به ساختار ریختگی محصول آسیب برساند. فولاد با کیفیت بالا در فرآیند ذوب نیاز به اکسید زدایی و گوگرد زدایی دارد و استفاده از اکسید زداها هزینه ها را به شدت افزایش می دهد. می دهد. فرومنگنز عمدتاً برای خنثی کردن اثرات منفی گوگرد و سایر مواد مضر استفاده می شود.همچنین به عنوان یک عامل اکسید کننده عمل می کند و به شکل گوگرد منگنز با گوگرد ترکیب می شود که از اثرات مضر گوگرد آهن و شکنندگی آن می کاهد و خواص عملیات حرارتی محصول را بهبود می بخشد. این ویژگی ها باعث افزایش استحکام و سختی و بهبود کیفیت فولاد می شود.

در صنعت ریخته گری از فرومنگنز کربن متوسط در پیوند و گره سازی مواد برای جلوگیری از تشکیل کاربید استفاده می شود. همچنین میزان گرافیت ته نشین شده را افزایش می دهد و زمان کروی شدن را به میزان قابل توجهی کوتاه می کند. این ماده تشکیل ناخالصی ها را در آهن مذاب کاهش می دهد که منجر به مسدود شدن کمتر ورودی آب به راکتور می شود و به طور موثر عمر کوره ذوب را افزایش می دهد.

منگنز یک عنصر آنتی اکسیدانی است. منگنز با اکسیژن موجود در آهن مذاب ترکیب می شود و MnO را تشکیل می دهد و این واکنش تا حدودی محتوای اکسیژن را کاهش می دهد. اما این عنصر نسبت به Al، Si و سایر عناصر با قدرت اکسید زدایی قوی ضعیف تر است و به عنوان آنتی اکسیدان استفاده نمی شود. نکته مهم در فولادهایی که به خوبی برش می خورند، تمایل منگنز به ترکیب با گوگرد و تشکیل سولفید منگنز است.MnS تشکیل شده در مذاب سعی می کند از طریق سرباره نفوذ کند. در حالت جامد، MnS موجود در ریزساختار، حلالیت کمی دارد و آخال های غیرفلزی را تشکیل می دهد.

منگنز می تواند با حذف MnS و مهاجرت به سرباره در طول ذوب، خطر شکنندگی را کاهش دهد. همچنین، با حرکت قله منحنی TTT به سمت راست، سرعت خنکسازی کاهش مییابد تا ساختار مارتنزیتی به دست آید و سختشدگی بهبود یابد. منگنز اضافی با کربن واکنش داده و کاربید منگنز Mn3C را تشکیل می دهد. منگنز در انواع فولادهای کربنی و کم آلیاژی و همچنین در جوشکاری به عنوان پرکننده استفاده می شود. در فولاد ضد زنگ، منگنز شکل پذیری گرم را بهبود می بخشد. منگنز آستنیت را در دمای پایین تثبیت می کند، اما فریت را در دمای بالا تثبیت می کند نمودار Fe-Mn گسترش ناحیه پایداری آستنیت را با افزایش منگنز نشان می دهد. در برخی از فولادهای پر آلیاژ، وجود منگنز در حضور نسبت بالایی از کروم، دمای تبدیل دلتا به آستنیت را کاهش می دهد، به طوری که درصدی از دلتافریت در ریزساختار حتی در دمای اتاق مشاهده می شود.

ویژگی

به عنوان یک اکسید کننده برای افزایش استحکام و سختی در تولید انواع فولادهای ابزاری، سازه ای و مقاوم در برابر آتش.با توجه به خواص فرومنگنز کربن متوسط، در صنعت ریخته گری فولاد کاربرد فراوانی دارد. فرومنگنز یک عامل اکسید کننده و آلیاژی است که به طور گسترده در تولید فولاد استفاده می شود. فرومنگنز کربن متوسط به عنوان یک افزودنی می تواند سختی، انعطاف پذیری، چقرمگی و مقاومت در برابر سایش فولاد را بهبود بخشد. این به طور گسترده ای در فولاد ساختاری، فولاد ابزار، فولاد مقاوم در برابر حرارت و فولاد مقاوم در برابر سایش استفاده می شود. افزودن آهن و منگنز به فلز مذاب، چرخش فولاد و چدن را آسانتر میکند، بنابراین به طور گسترده برای قطعات خودرو و قطعاتی که نیاز به تراشکاری دارند استفاده میشود.

لرزه گیر لوله

لرزه گیر لوله آموزش گام به گام ارزیابی پروژههای ارزهای دیجیتال

آموزش گام به گام ارزیابی پروژههای ارزهای دیجیتال آموزش آرایشگری مردانه

آموزش آرایشگری مردانه آموزش ترید ارز دیجیتال

آموزش ترید ارز دیجیتال آموزش آرایشگری زنانه

آموزش آرایشگری زنانه